CASE STUDY - JOIN

Die Entstehung des Kunststoffbestecks JOIN

Text: Petra Schmidt

Hochwertige Bestecke haben in Deutschland Tradition. Als noch zu jeder Mitgift ein vielteiliges Essbesteck aus Edelstahl oder Silber gehörte, boomte die Besteckproduktion bei Firmen wie WMF oder Rosenthal. Doch hochwertige Sets aus Kunststoff bildeten selbst in den kunststoffverliebten siebziger Jahren eher die Ausnahme - auch wenn sich einige renommierte Gestalter und Firmen daran versuchten. Meist waren es die Griffe, die mit Kunststoff belegt wurden, etwa bei Clip von Peter Raacke (1975). Der Kunststoff sollte das Halten des Bestecks angenehmer machen und für einen zeitgemäßen Look sorgen. Die drei Gestalter von DING3000 aus Hannover, die nun mit Unterstützung der BASF designfabrik für die Firma Konstantin Slawinski ein Kunststoffbesteck entwickelten, dachten weiter.

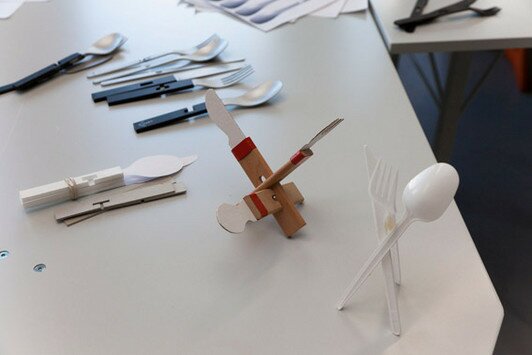

- Ein Holzspielzeug wird zum Besteck.

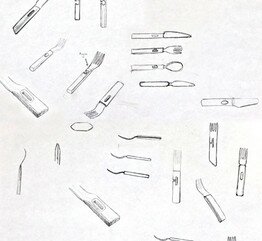

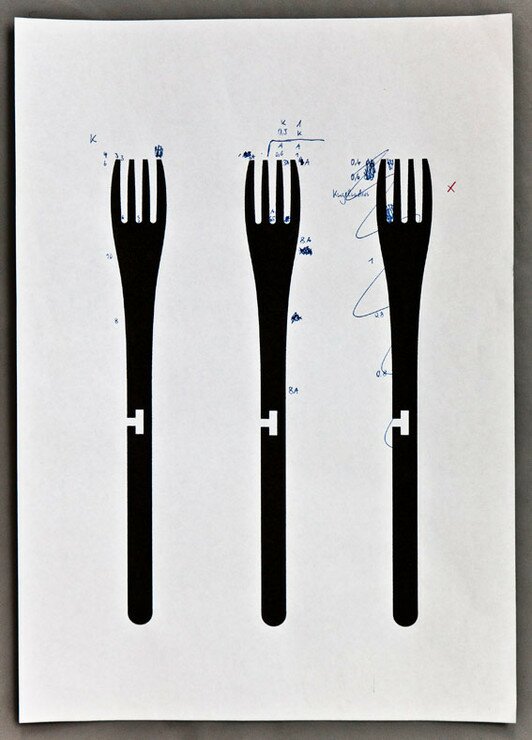

- Erste Skizzen.

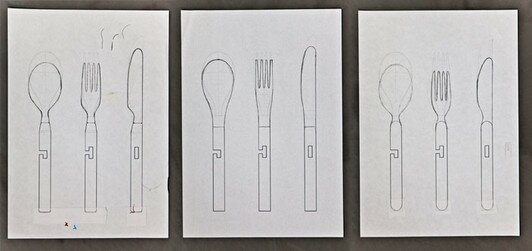

- Skizzen aus dem weiteren Entwurfsprozess. Ursprünglich war ein Metallbesteck mit Kunststoffgriffen angedacht.

Alles begann mit dreidimensionalen Puzzles, die sich die Designer zur Inspiration im Internet bestellten. Dabei fiel ihnen ein einfaches japanisches Kinderspielzeug auf, bei dem drei Stäbchen scheinbar untrennbar mit einem Kreuzknoten verbunden werden. Ein Hölzchen mit einer länglichen Bohrung wird mit zwei eingekerbten Hölzern so ineinandergefügt, dass sie eine Skulptur bilden, die so stabil aufrecht steht, als hätte man die Teile verleimt. Ein interessantes Objekt, aber die Idee musste reifen. "Es hat eine Weile gedauert. Wir brauchten etwas, das sich auf drei reimt", erklärt Ralph Webermann. "Schließlich kamen wir auf das Dreiergespann, Gabel, Messer, Löffel." Wenn sie heute über den Entwurf sprechen, zeigen sie gerne die kleinen Originalhölzchen, an die sie aus einfacher Pappe Forke, Laffe und Schneide geklebt hatten. Im Vergleich zum fertigen Besteck, das zierlich geformt ist, wirkt das Modell unbeholfen und rustikal. Aber eines wurde Carsten Schelling schon damals klar: "Wir hatten plötzlich nicht nur ein Besteck, sondern eine neue Form von Tischdekoration! Das Falten von Serviettenschwänen kann man sich jetzt wirklich schenken, außerdem lässt sich die Wartezeit vor dem Essen wunderbar mit Knobeln verkürzen."

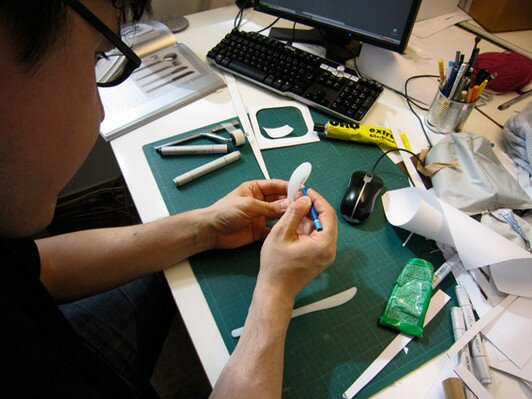

- Erste Modelle und Prototypen

Zunächst dachten die Designer daran, den Entwurf in Edelstahl zu realisieren. Als sie jedoch das Besteck dem Produzenten Konstantin Slawinski vorstellten, wurde schnell deutlich, dass die Umsetzung in Metall problematisch wäre. "Es gibt keine 'kleinen' Hersteller auf dem Markt. Wir hätten zu den großen deutschen Besteckproduzenten gehen müssen, dann wäre es aber enorm teuer geworden." Vor diesem Hintergrund entstand die Idee, in Kunststoff zu fertigen und in puncto Werkstoffwahl, Lebensmittelkontaktzulassung und fertigungstechnischem Know-how die BASF designfabrik in Ludwigshafen anzufragen. "Ich hatte mich an den Stuhl Myto von Konstantin Grcic erinnert, der mit BASF-Materialien und dem entsprechenden Know-how entwickelt wurde", erläutert Rudolph. Wenn schon kein Edelstahl, dann sollte es zumindest ein hochwertiger Kunststoff sein. Schließlich wollte man kein Wegwerfbesteck produzieren.

- Mit Wasserstrahl geschnittene Modelle aus Ultramid®.

- Vorbereitung der Klinge für den Messerschliff.

- Ein Messerschleifer bringt den Klingenschliff an einem Prototypen an.

- Anschließender Test der verschiedenen Schliffe.

- Bruchtest des mit Wasserstrahl geschnittenen Ultramid® Bestecks.

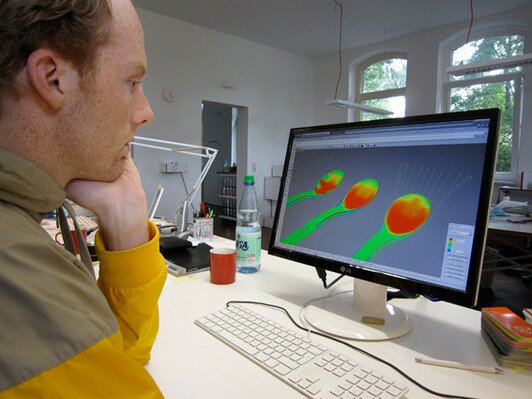

Die designfabrik in Ludwigshafen unterstützt Gestalter bei der Auswahl der richtigen Kunststoffe aus dem BASF-Sortiment sowie bei der technischen Umsetzung ihrer Produktideen. Mitarbeiterin Sandra Hermanns etwa hat selbst Design studiert und hilft bei der Behebung von Schwachstellen. "Insbesondere für den Löffel und die Gabel, die durch Einkerbungen am Griff in ihrer Stabilität stark geschwächt sind, benötigt man einen extrem haltbaren Kunststoff. Gerade am Griff wird auf die Fügestelle starker Druck ausgeübt, darum haben unsere Spezialisten den stabilen Kunststoff Ultramid empfohlen und diesen auch anhand eines virtuellen Prototypen mit dem Simulationswerkzeug Ultrasim getestet und optimiert," erläutert Hermanns. "Aufgrund des stabilen Materials ist es uns gelungen, ein filigranes Besteck mit dünnen Wandstärken zu entwerfen", hebt Designer Carsten Schelling hervor. Und anders als bei den meisten herkömmlichen Kunststoffgabeln sind insbesondere die Zinken der Forke sehr spitz.

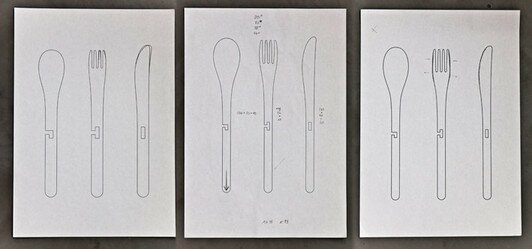

- Die finale Form wird anhand weiterer Skizzen herausgearbeitet.

- SLS Modell des Bestecks mit Anmerkungen

- Silhouetten der Gabel mit Anmerkungen zur Optimierung der Form.

- Überarbeitung der Löffelkontur an einem weiteren SLS Modell

- Analyse und Optimierung der Oberfläche anhand des Löffels in einem 3D Programm.

Bleibt nur noch die eine, alles entscheidende Frage: Kann man mit einem Kunststoffmesser gut schneiden? "Natürlich", so Sven Rudolph. "Jeder von uns hat sich wohl schon mal an einer scharfen Kunststoffkante geschnitten. Das Problem ist nicht so sehr die Schärfe; schwieriger ist es, die Klinge mit einer schönen und haltbaren Wellenform zu versehen." Darum ging er bei Messerschleifern sowie im Deutschen Klingenmuseum in Solingen auf die Suche nach dem perfekten Schliff. Dort fand er heraus, dass die großen Wellen eines Steakmessers sich sehr schnell abnutzen. Es wird dabei nicht stumpf, sieht aber abgewetzt aus. "Die feine Riffelung, die wir nun für das Messer gefunden haben, wird auch nach längerem Gebrauch noch ihre Form beibehalten", meint Sven Rudolph. Und dank der Hitzebeständigkeit von Ultramid wird die Schneide ganz sicher nicht wie bei handelsüblichen Einwegbestecken schon beim Schneiden einer heißen Grillwurst dahinschmelzen.

- Die gefräste Spritzgußform.

- Die Produktion läuft an.